-

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com -

Kontaktnummer

+86 -13559234186

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com

Kontaktnummer

+86 -13559234186

Die Rolle von 2100 kg schweren Betonfertigteilmagneten in Großprojekten

Apr 28, 2025Bei großen Betonfertigteilprojekten wie Brücken und Hochhäusern sind herkömmliche Schalungsbefestigungsmethoden (wie Bolzen und Schweißen) oft mit Problemen wie geringer Effizienz, hohen Kosten und leichter Beschädigung der Schalung konfrontiert. Allerdings ist die 2100 kg vorgefertigter Magnet, mit seiner superstarken magnetischen Anziehungskraft und seinem innovativen Design, wird zu einem unverzichtbaren „unsichtbaren Anker“ in der modernen Technik.

Funktionsprinzip: Perfekte Kombination aus Magnetkraft und mechanischem Design

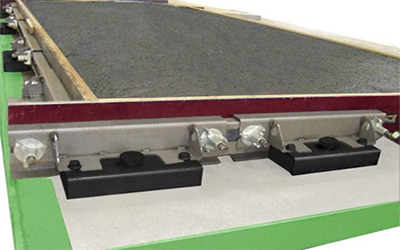

Der Kern des 2100 kg schweren Fertigmagneten besteht aus einem Neodym-Eisen-Bor-Magneten (NdFeB), einem Stahlgehäuse und einem magnetischen Steuermechanismus. Sein einzigartiges Design setzt die Magnetkraft durch das Zusammenspiel von Magnet und Stahlgehäuse konzentriert frei und erreicht eine vertikale Haltekraft von bis zu 2100 kg. Die einzigartige „Magnetsteuerbox“-Struktur ist über den Magnetblock mit dem magnetischen Steuerstab verbunden. Im Betrieb kann die Stahlschablone durch Drücken auf den Stabkörper fixiert werden. Die Feder ermöglicht eine schnelle Demontage ohne mechanische Beschädigung oder aufwendige Werkzeuge. Dieses Design vereinfacht nicht nur die Bedienung, sondern gewährleistet auch die Wiederverwendung der Schablone.

Kernanwendungsszenarien in Großprojekten

1. Brückenbau: Präzise Montage modularer Komponenten

In Brückenbauteilen wie vorgefertigten Wellstahl-Verbundhohlkastenträgern werden Magnete zur Befestigung von Stahlschalungen und Betoneinbauteilen eingesetzt. Durch das Einbetten von Magnetplatten an der Verbindung zwischen Wellstahlsteg und Betongrundplatte kann die temporäre Fixierung der vorgefertigten Teile verstärkt und eine hochpräzise Montage mit vorgespannten Stahlstäben erreicht werden. Diese Technologie vermeidet die thermischen Schäden am Stahl, die durch herkömmliches Schweißen entstehen, und reduziert den Zeitaufwand für die Anpassung vor Ort.

2. Hochhäuser: Effiziente Schalungssystemunterstützung

Das Gießen von Betonwänden in Hochhäusern muss enormem seitlichen Druck standhalten. 2100 kg schwere Magnete können mit modularen Schalungssystemen kombiniert werden, um Stahlschalungen schnell zu befestigen. Die Eigenschaft, dass kein Bohren erforderlich ist, eignet sich besonders für komplex gekrümmte Oberflächen oder dichte Stahlstangenbereiche und vermeidet den durch Bohren verursachten Verlust der Schalungsfestigkeit.

3. Vorfertigungswerk: ein Schlüsselinstrument für eine standardisierte Produktion

In der Betonfertigteilfabrik werden Magnete zur Fixierung des Schalungstisches verwendet, um die Stabilität der Schalung während des Gießvorgangs zu gewährleisten. Im Vergleich zur herkömmlichen Schraubbefestigung unterstützen Magnete die „Ein-Klick-Adsorption“ und „Hebelfreigabe“, wodurch die Einzelvorgangszeit um 70 % verkürzt und die Lebensdauer der Schablone um 30 % verlängert werden kann.

Technische Vorteile: dreifache Verbesserung von Effizienz, Sicherheit und Wirtschaftlichkeit

1. Effizienzrevolution

- Schnelle Installation und Demontage: Zur Magnetfixierung muss lediglich die magnetische Steuerstange heruntergedrückt werden, und die Trennung erfolgt bei der Demontage durch das Hebelprinzip, was mehr als fünfmal schneller ist als die herkömmliche Methode.

- Reduzierte Abhängigkeit von Handarbeit: Es ist kein Bohren oder Schweißen erforderlich und der Vorgang kann von einer Person durchgeführt werden, besonders geeignet für Arbeiten in großen Höhen oder auf engstem Raum.

2. Qualitätssicherung

- Keine Beschädigung der Schalung: Durch die magnetische Fixierung entsteht kein mechanischer Kontakt, wodurch Kratzer oder Verformungen auf der Schalungsoberfläche vermieden und die Ebenheit der Betonformoberfläche verbessert wird.

- Hochpräzise Positionierung: Der Magnet kann die Position feinabstimmen und der Fehler wird auf Millimeterebene kontrolliert, was für Feinkonstruktionen wie vorgespannte Sehnenkanäle in Brücken geeignet ist.

3. Kostenoptimierung

- Wiederverwendungsrate: Die Lebensdauer des Magneten beträgt mehr als 10 Jahre und die Kosten einer einmaligen Verwendung betragen nur 1/5 der Kosten der herkömmlichen Methode.

- Weniger Materialabfall: Es müssen keine Verbrauchsmaterialien wie Schrauben und Schweißstäbe verbraucht werden, wodurch der Kohlenstoffausstoß und der Ressourcenverbrauch reduziert werden.

Sicherheits- und Wartungstipps

Obwohl Magnete erhebliche Vorteile bieten, erfordert ihre Funktionsweise dennoch Aufmerksamkeit:

- Sicherheitsschutz: Tragen Sie beim Bedienen großer Magnete Antidruckhandschuhe, um ein Einklemmen durch starke Magnete zu vermeiden.

- Temperaturkontrolle: Die Arbeitsumgebung muss unter 80 °C liegen, um eine magnetische Dämpfung zu verhindern.

- Regelmäßige Wartung: Betonreste entfernen und Rostschutzöl auftragen, um die Glattheit der Magnetoberfläche und die Stabilität der Saugwirkung zu gewährleisten.