-

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com -

Kontaktnummer

+86 -13559234186

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com

Kontaktnummer

+86 -13559234186

Wie magnetische Schalungen die Präzision bei der Herstellung von Betonfertigteilen verbessern?

Apr 20, 2025Im Zuge der Industrialisierung des Bauwesens bestimmen Produktionseffizienz und Präzision von Betonfertigteilen unmittelbar die Qualität und die Kosten des Projekts. Herkömmliche Holz- und Stahlformen basieren auf manueller Positionierung und Bolzenbefestigung, was aufgrund von Einbauabweichungen, Schablonendeformationen und anderen Problemen häufig zu Größenfehlern führt. Insbesondere in der Massenproduktion kann die Häufung kleiner Fehler eine Kettenreaktion auslösen. Magnetische Schalungssysteme entwickeln sich zu einer Schlüsseltechnologie, um dieses Problem durch innovatives Design zu lösen.

Was ist also ein Magnetschalungssystem?

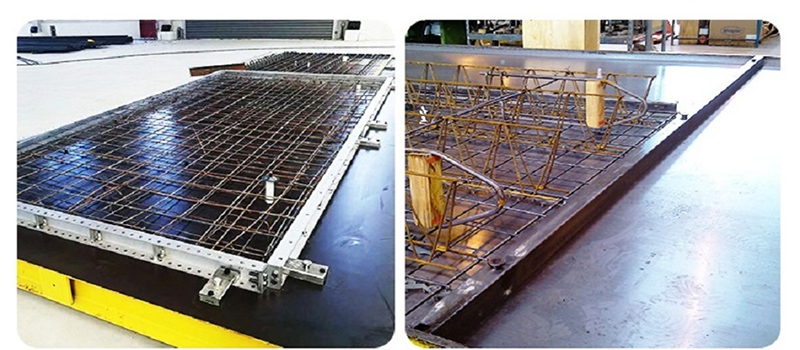

Es handelt sich um eine innovative Technologie, die Magnetkraft zur Fixierung und Positionierung der Schalung nutzt. Dabei kommen Geräte wie Magnetboxen oder elektromagnetische Klemmen, um die Schalung fest an der Stahlbodenschalung oder anderen Stützstrukturen zu befestigen und so einen schnellen Ein- und Ausbau der Schalung zu ermöglichen. Dieses System verbessert nicht nur die Baueffizienz, sondern verbessert durch präzise magnetische Steuerung auch die Produktionsgenauigkeit von Betonfertigteilen erheblich.

Der Nachteil herkömmlicher Schalungen besteht darin, dass sie die Präzision außer Kontrolle geraten lassen und zu einem Effizienzengpass des Projekts führen.

Herkömmliche Fertigbetonschalungen stehen vor drei großen Herausforderungen:

1. Hohe Abhängigkeit von Arbeitskräften: Das Anziehen von Schrauben und die Kalibrierung der Stütze hängen von der Erfahrung der Arbeiter ab, wodurch leicht menschliche Fehler entstehen können.

2. Geringe Wiederholungsgenauigkeit: Beim Zerlegen und Wiederzusammenbauen der Schalung ist die Positionierungskonsistenz schwer zu gewährleisten.

3. Hohes Verformungsrisiko: Der Betongießdruck kann zu einer lokalen Verschiebung der Schalung führen und die Schalungsgröße beeinträchtigen.

Diese Probleme treten besonders in der Großserienproduktion auf. Statistiken zufolge liegt die Nacharbeitsquote bei herkömmlichen Verfahren bei 5 bis 8 %, und die Größenschwankungen der einzelnen Komponentenchargen liegen oft über ± 3 mm, was die spätere Montageeffizienz beeinträchtigt.

Das magnetische Schalungssystem rekonstruiert die Schalungsbefestigungslogik durch magnetische Adsorptionstechnologie und modularen Aufbau:

- Präzise Positionierung: Das elektromagnetische Gerät ist in die Schablonenverbindung integriert, die nach dem Einschalten einen starken magnetischen Verschluss erzeugt, wodurch ein nahtloses Andocken erreicht und die durch den Spalt herkömmlicher Bolzenlöcher verursachte Abweichung eliminiert wird (Genauigkeitskontrolle bis zu ±0,5 mm);

- Starre Bewehrung: Das Magnetfeld ist gleichmäßig verteilt, was die Gesamtdruckfestigkeit der Schalung um mehr als 30 % erhöht und der seitlichen Druckverformung des Betons widersteht;

- Intelligente Steuerung: Der Sensor wird verwendet, um den Zustand der Schalung in Echtzeit zu überwachen, und bei abnormaler Verschiebung wird automatisch ein Alarm ausgelöst, um die Produktion fehlerhafter Produkte in Chargen zu verhindern.

Wie erreicht man eine Produktion ohne Nacharbeit? Drei Vorteile sind zu analysieren

1. Maßabweichungskontrolle: Ein Sprung von Zentimetern auf Millimeter

Die magnetische Adsorptionskraft sorgt für eine feste Verbindung der Schablone und verhindert so Verschiebungen durch lose Schrauben oder Schweißverformungen bei herkömmlichen Verfahren. Am Beispiel einer Produktionslinie für vorgefertigte Wandpaneele reduziert sich durch den Einsatz der magnetischen Schablone die Längenabweichung von ±3 mm auf ±0,8 mm, und die qualifizierte Rate steigt auf 99,6 %.

2. Komponentenkonsistenz: Das Geheimnis der standardisierten Replikation

Modulare Magnetschablonen ermöglichen eine schnelle Demontage und Neuanordnung. Durch die voreingestellte Magnetpolkodierung wird die Schablone bei jeder Neuanordnung automatisch ausgerichtet, um sicherzustellen, dass die Abmessungen Tausender von Komponenten hochgradig einheitlich sind. Dies ist entscheidend für die Anforderungen an die Austauschbarkeit in Fertighäusern.

3. Reduzierte Nacharbeitsquote: doppelte Kosten- und Zeitersparnis

Durch die hohe Präzision verringert sich unmittelbar der Bedarf an Nachbearbeitungen wie Reparaturen und Zuschnitten.

Warum ist es für die „Massenproduktion“ konzipiert?

1. Extrem schneller Formwechsel: Der herkömmliche Schablonenwechsel dauert mehrere Stunden, und das Magnetmodul kann durch Kombinationsanpassung innerhalb von 20 Minuten auf eine neue Komponentenform umgestellt werden.

2. Lebensdauer und Wiederverwendbarkeit: Das hochfeste magnetische Material hat eine Lebensdauer von mehr als 100.000 Mal und ist für eine langfristige wiederholte Verwendung geeignet.

3. Kompatibel mit Automatisierung: Nahtloses Andocken an Roboterarme und Gießroboter, um eine digitale Vollprozesssteuerung zu erreichen, die den Erweiterungsanforderungen intelligenter Fabriken gerecht wird.