-

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com -

Kontaktnummer

+86 -13559234186

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com

Kontaktnummer

+86 -13559234186

Flüssiger Eisenentferner: ein überzeugter Verteidiger der Kontinuität der chemischen Produktion und der Produktqualität

Aug 21, 2025In der chemischen Industrie sind Produktionskontinuität und höchste Produktqualität die Grundlage für das Überleben und die Entwicklung eines Unternehmens. Jede unerwartete Unterbrechung oder jeder kleine Fehler kann zu erheblichen finanziellen Verlusten und Reputationsschäden führen. In diesem nie endenden Kampf ums Überleben steht ein kritisches Gerät wie ein stiller und treuer Wächter an vorderster Front der Pipeline: der flüssiger Eisenentferner. Heute werden wir untersuchen, wie dieser „Verteidiger“ mit seinem unersetzlichen Wert die Kerninteressen der modernen chemischen Produktion schützt.

Die erste Verteidigungslinie: Abwehr unsichtbarer Eindringlinge

Chemische Flüssigkeiten (Rohstoffe, Zwischenprodukte und Fertigprodukte) sind während ihrer langen Reise sehr anfällig für Verunreinigungen durch Metallpartikel. Diese Eindringlinge kommen aus versteckten Quellen:

Geräteverschleiß: Durch chronischen Verschleiß von Pumpen, Ventilen und Rührwerken entstehen Metallabrieb.

Korrosionsprodukte: Rost und Abplatzungen an den Innenwänden von Rohren.

Rohstoffrückstände: Verunreinigungen, die in den Ausgangsrohstoffen enthalten sind.

Wartungsrückstände: Schweißschlacke und Metallreste, die nach Reparaturen zurückbleiben.

Diese Metallpartikel im Mikrometerbereich sind zwar scheinbar unbedeutend, stellen jedoch heimtückische Zerstörungsstoffe dar und stellen eine fatale Bedrohung für die kontinuierliche Produktion und Produktqualität dar.

Die entscheidende Rolle flüssiger Eisenentferner: Vom „Kostenzentrum“ zum „Wertzentrum“

Flüssige Eisenentferner nutzen starke magnetische Kräfte, um diese Metallverunreinigungen zu absorbieren. Ihre Funktion geht weit über die einfache „Filtration“ hinaus und schafft einen direkten Mehrwert für Unternehmen:

1. Schutz der Lebensader der Produktqualität

Dies ist die direkteste Funktion eines Eisenentferners. Bei hochwertigen Feinchemikalien, Hochleistungsharzen, Pigmenten und Farbstoffen, Rohstoffen in Lebensmittel- und Pharmaqualität (wie Zitronensäure und Sorbit) sowie Chemikalien in Elektronikqualität (wie Wasserstoffperoxid und Schwefelsäure) ist die Produktreinheit entscheidend für die Wettbewerbsfähigkeit. Selbst Metallverunreinigungen im ppm-Bereich (parts per million) können Folgendes verursachen:

2. Produktfärbung: Eisenionen sind starke Farbstoffe, die dazu führen können, dass transparente Produkte gelb und weiße Produkte grau werden, was ihr Aussehen stark beeinträchtigt.

Katalytische Nebenreaktionen: Restmetalle können als Katalysatoren wirken und während der Lagerung oder Verwendung unerwünschte Oxidations- und Polymerisationsreaktionen auslösen, die zu Produktverschlechterung und -ausfall führen.

Leistungsänderungen: Bei Polymermaterialien können Metallverunreinigungen die dielektrischen Eigenschaften, die mechanische Festigkeit und die Transparenz stark beeinträchtigen.

3. Gewährleistung der Sicherheit und des langfristigen Betriebs von Produktionsanlagen

Metallpartikel stellen eine unsichtbare Bedrohung für die Funktionsfähigkeit von Geräten dar. Schutz wichtiger Geräte: Hochgeschwindigkeitspumpen, Präzisionsdosierventile, Düsen und andere Geräte können durch harte Metallpartikel zerkratzt oder blockiert werden. Dies kann zu starkem Verschleiß und sogar zu Geräteausfällen führen, was wiederum ungeplante Ausfallzeiten und erhebliche Verluste zur Folge hat.

Verhinderung von Katalysatorvergiftungen: Viele chemische Prozesse basieren auf teuren Katalysatoren (wie Pd- und Pt-Katalysatoren). Eisenverunreinigungen können die aktiven Stellen der Katalysatoren bedecken, sie dauerhaft vergiften und deaktivieren, was die Produktionskosten erheblich erhöht.

Beseitigung von Sicherheitsrisiken: Bei Produktionsprozessen mit hohem Druck, hohen Temperaturen oder brennbaren und explosiven Materialien kann die Reibung von Metallpartikeln Funken erzeugen und so ein erhebliches Sicherheitsrisiko darstellen. Magnetabscheider können diese Gefahr wirksam eliminieren.

4. Energie sparen und Verbrauch senken, Wirtschaftlichkeit verbessern

Reduzierung von Ausschuss: Durch die effektive Entfernung fehlerhafter eisenhaltiger Produkte werden Qualitätsverluste und Nacharbeitskosten direkt reduziert.

Verlängerung der Gerätelebensdauer: Geringerer Geräteverschleiß reduziert die Wartungshäufigkeit und die Kosten für die Beschaffung von Ersatzteilen.

Schutz der Katalysatoren: Durch die Verlängerung der Katalysatorlebensdauer lässt sich Geld sparen, das die Investition in den Magnetabscheider selbst bei weitem übersteigt.

Reduzierung des Energieverbrauchs: Saubere Flüssigkeiten bieten weniger Widerstand bei der Übertragung und tragen so zur Reduzierung des Energieverbrauchs beim Pumpen bei.

Der Einsatz von Magnetabscheidern durchdringt den gesamten Lebenszyklus der chemischen Produktion. Ihr Installationsort ist nicht beliebig, sondern basiert auf einem tiefen Verständnis des Prozesses und einer genauen Bewertung potenzieller Risikopunkte. In der modernen Chemieindustrie haben sie sich von einer „optionalen Komponente“ zu einem zentralen Standardmerkmal entwickelt, das Sicherheit, Qualität und Effizienz gewährleistet.

| Anwendungen | Hauptzweck | Beispiele für typische flüssige Medien |

| Rohstoffvorbehandlung | Kontrollieren Sie den Eingang streng, um eine externe Kontamination zu verhindern | Prozesswasser, Lösungsmittel, Säuren, mineralische Sickerwässer, Sirupe, Stärkeschlämme |

| Reaktion und Katalyse | Katalysatoren schützen und Reaktoren warten | Katalysatoraufschlämmung, zirkulierende Reaktionsmaterialien, Polymerisationsmonomere |

| Zwischenproduktverarbeitung | Sorgen Sie für Sauberkeit zwischen den Prozessen und schützen Sie die Raffinerieausrüstung | Flüssigkeit vor der Filtration, Ionenaustauscherharzzufuhr, Verdampferzufuhr |

| Endproduktveredelung | Garantierte Fabrikqualität für High-End-Anforderungen | Chemikalien in Elektronikqualität, Produkte in pharmazeutischer Qualität, hochwertige Harze, recycelte Schmierstoffe |

Wie lassen sich Auswahl und Verwendung optimieren?

Um den Wert eines flüssigen Eisenentferners zu maximieren, sind die richtige Auswahl und Anwendung entscheidend:

1. Die richtige Auswahl ist entscheidend:

Materialeigenschaften: Berücksichtigen Sie Viskosität, Temperatur, pH-Wert und Korrosivität der Flüssigkeit, um Geräte mit geeigneten Materialien (wie Edelstahl 304/316L oder Hastelloy) und Dichtungstyp auszuwählen.

Verunreinigungseigenschaften: Analysieren Sie Größe, Inhalt und magnetische Eigenschaften (stark/schwach) der Verunreinigungspartikel, um die erforderliche magnetische Stärke (Gauß-Wert) und den Gradienten zu bestimmen.

Durchflussrate und Rohrleitungsdruck: Wählen Sie Spezifikationen, die zur Hauptleitung passen, um den Druckabfall zu minimieren und Störungen der normalen Produktion zu vermeiden.

2. Bevorzugter Gerätetyp:

Permanentmagnet: Energieeffizient und wartungsfrei, mit lang anhaltender Magnetkraft, geeignet für die meisten Anwendungen zur Entfernung stark magnetischer Verunreinigungen.

Elektromagnetisch: Die einstellbare und umschaltbare Magnetkraft ermöglicht eine automatische Reinigung und eignet sich daher für Anwendungen mit hohem Verunreinigungsgehalt oder häufigem Reinigungsbedarf. Diese Methode verbraucht jedoch mehr Energie.

3. Richten Sie ein wissenschaftliches Wartungssystem ein:

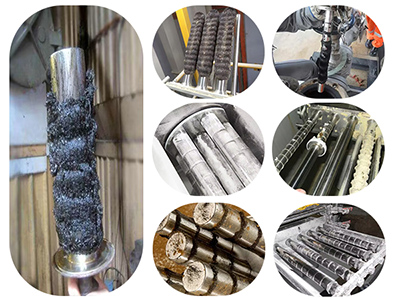

Reinigen Sie die Magnetstäbe oder -platten regelmäßig je nach Verunreinigungsgehalt, um eine dicke Verunreinigungsschicht zu verhindern, die die Adsorption beeinträchtigt oder sogar von der Flüssigkeit weggespült wird.

Integrieren Sie die Reinigung und Inspektion des Eisenentferners in Ihr tägliches Inspektions- und vorbeugendes Wartungsprogramm (PM).

TAGS :