-

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com -

Kontaktnummer

+86 -13559234186

Schicken Sie uns eine E-Mail

sale@lscmagnetics.com

Kontaktnummer

+86 -13559234186

Mit der rasanten Entwicklung vorgefertigter Gebäude BetonfertigteileDie Qualität von Betonfertigteilen als Kernkomponente hat direkten Einfluss auf die Gebäudesicherheit, Lebensdauer und Ästhetik. Während des gesamten Produktionsprozesses, vom Gießen und Rütteln bis zum Aushärten und Entschalen, können jedoch selbst bei geringster Nachlässigkeit Qualitätsmängel auftreten. Statistiken vor Ort zeigen, dass über 60 % der Bauteile beim Entschalen kosmetische oder strukturelle Schäden unterschiedlichen Schweregrades aufweisen. Diese Mängel beeinträchtigen nicht nur das Erscheinungsbild, sondern können auch strukturelle Risiken bergen. Dieser Artikel analysiert systematisch typische Qualitätsprobleme bei der Herstellung von Fertigteilen und bietet praktische Präventions- und Kontrollstrategien.

Eine eingehende Analyse der wichtigsten Arten und Ursachen von Qualitätsmängeln

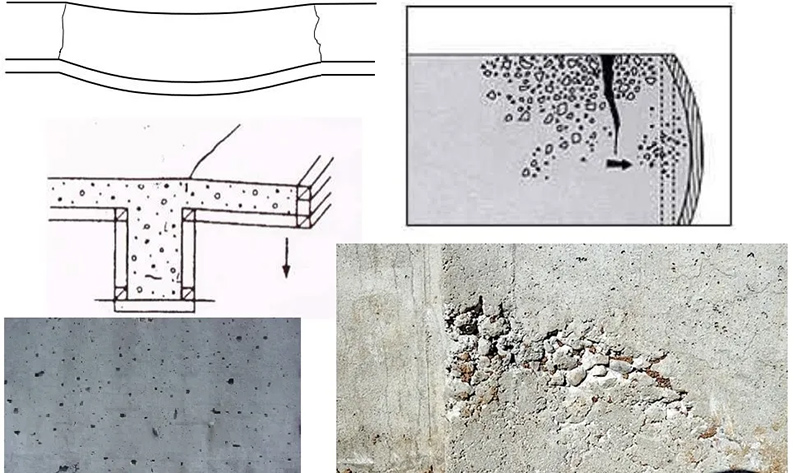

1. Risse: Von Oberflächenmarkierungen bis zu strukturellen Bedrohungen.

Risse gehören zu den häufigsten und gefährlichsten Defekten und können nach ihrer Tiefe kategorisiert werden:

- Oberflächenrisse: Meistens durch unsachgemäße Wartung verursacht

- Tiefe Risse: Oft entstehen sie durch vorzeitiges Entfernen der Schalung oder äußere Einwirkungen

- Durchgehende Risse: Meistens verursacht durch Konstruktionsfehler (wie zu lange oder zu dicke Bauteile) oder ungleichmäßigen Mörtelauftrag

Im Herbst und Winter, wenn der Temperaturunterschied zwischen Tag und Nacht 10 °C übersteigt, steigt die Häufigkeit von Querrissen in Verbundplatten aufgrund von Schrumpfspannungen um 40 %. Diese Risse beeinträchtigen die Struktur zwar nicht unmittelbar, können aber die Stahlkorrosion beschleunigen und die Haltbarkeit erheblich verkürzen.

2. Aufrauen und Wabenbildung: Eine doppelte Herausforderung für die Oberflächenintegrität

- Rauheit: Erscheint als dichte, narbige Stellen mit einem Durchmesser von ≤ 5 mm, die hauptsächlich durch an der Schalung haftende Ablagerungen, ungleichmäßiges Auftragen des Trennmittels oder lokale Vibrationsfehler verursacht werden, die zu eingeschlossenen Luftblasen führen. - Wabenstruktur: Hohlräume mit einem Durchmesser von mehr als 5 mm, in denen Steine sichtbar werden. Die zugrunde liegende Ursache ist Betonseigerung (Trennung von Mörtel und Stein) oder Vibrationsfehler, insbesondere in Bereichen mit dichtem Bewehrungsstahl oder an Schalungsfugen.

Obwohl Rauheit nur einen minimalen Einfluss auf die strukturelle Festigkeit hat, kann sie bei Projekten, die eine hohe Oberflächengüte erfordern, wie beispielsweise bei blankem Beton, direkt zu einer Verschlechterung der Komponenten oder sogar zur Verschrottung führen.

3. Löcher und freiliegende Bewehrungsstäbe: Ein fataler Schlag für die strukturelle Festigkeit

- Löcher: Hohlräume, die tiefer als die Deckschichtdicke sind und häufig in vorgespannten Bewehrungsstäben oder Bereichen mit dichter Bewehrung auftreten. Die Hauptursachen sind Unterbrechungen der Betonzufuhr, Entmischungsblockaden oder Vibrationsversagen.

- Freiliegende Bewehrung: Direkte Freilegung der Bewehrung, oft verursacht durch Verschiebung der Abstandshalter, Überfüllung der Bewehrung oder vorzeitiges Entfernen der Schalung, was zu beschädigten Kanten und Ecken führt.

4. Luftblasen und Wurzelfäule: Typische Anzeichen für einen außer Kontrolle geratenen Prozess

- Luftblasen in der Platte: Nach dem Entschalen bilden sich an der Oberfläche verklumpende Blasen. Dies hängt direkt mit einem niedrigen Sandgehalt, der falschen Wahl des Trennmittels oder falschen Vibrationsparametern zusammen. - Wurzelfäule: Durch den Verlust von Mörtel an der Unterkante eines Bauteils entsteht ein loser Streifen, der hauptsächlich auf ein Versagen der Schalungsdichtung oder Betonbluten zurückzuführen ist.

Bereiche mit dichten Blasen gehen häufig mit einer Abnahme der Oberflächenhärte einher, wodurch sie bei Frost-Tau-Bedingungen anfälliger für Abplatzungen sind.

5. Abgeplatzte Kanten und Ecken: Ein schwaches Glied in der Handhabungskette

Vor allem beim Ausschalen und Anheben werden Bauteilecken beschädigt oder fehlen:

- Unzureichende Schalungsfestigkeit (weniger als 70 % des Bemessungswertes)

- Kollision mit Hebezeugen

- Fehlender Schutz der Ecken beim Stapeln

Besonders bei dünnwandigen Bauteilen wie Treppenstufen kann die Abplatzrate über 15 % betragen, was die Reparaturkosten deutlich erhöht.

Die Qualitätsmängel vorgefertigter Bauteile spiegeln sowohl die wissenschaftliche Machbarkeit des Materialmixes als auch die konsequente Prozessführung wider. Vom Trennmittelauftrag bis zur Temperaturregelkurve bei der Dampfhärtung entscheidet jedes Detail über die Lebensdauer des Bauteils.

Vergleich gängiger Materialien und Methoden zur Defektreparatur

| Fehlertyp | Anwendbare Materialien | Schlüsselprozesse | Wartungsanforderungen |

| Risse <0,2 mm | Epoxid-Basisflüssigkeit + Glasgewebe | Den Riss beidseitig mit einer Bürste um 15-20 cm erweitern. Den Untergrund mit Aceton reinigen. | Farbhärtung für 72 Stunden |

| Risse >0,2 mm | Epoxidmörtel/Chloridmörtel | Schneiden Sie eine trapezförmige Nut bis zur Tiefe des Bewehrungsstabs. | Nasshärtung für ≥14 Tage |

| Rauheit | 1:2 Zementmörtel + Weißzementfarbe | Üben Sie kittartigen Druck aus. | Feuchtigkeitsschutz mit Folie für 48 Stunden |

| Loch | Hochwertiger Feinbeton | Weichen Sie die Basis 72 Stunden lang in Wasser ein und geben Sie 0,1 ‰ Aluminiumpulver-Expansionshilfsmittel hinzu. | Schalungsoberseite druckaushärtend für 7 Tage |

| Kanten und Ecken abschneiden | Beton gleicher Güte + Trennmittel | Den Untergrund aufrauen und den Beton mithilfe einer Schalung einfüllen. | Bewässerungsaushärtung für 7 Tage |

| Innovative Reparaturlösung: Für Bereiche mit dichten Blasen kann Styrol-Butadien-Emulsionszementmörtel verwendet werden. Seine Haftfestigkeit ist 50 % höher als bei herkömmlichem Mörtel und der Farbunterschied ist geringer. | |||